向智能制造转型的样板工程——海尔冰箱中一互联工厂

海尔冰箱中一工厂始终以为用户创造美好生活体验为目标,在生态品牌战略发展阶段,围绕自组织、自驱动、自增值、自进化“四自”战略,不断创新颠覆。内部通过型号迭代、线体互联、自动化升级、链群交互等项目落地,运营体系生态圈持续迭代,员工自主性、能动性提。

精益模块化方面

搭建全员精益创新竞比机制,累计输出639项改善成果。以制造能力分析为切入,引进汽车行业复合性平衡方法论,进行排产仿真模拟,实现最优化排产,制作低成本自动化工装32件,升级裸件标准化工装车1000余辆,实现产业线第一条无落地工装线体,围绕模块化7大维度进行改善。DFA接口优化实现质的突破,输出58项创新成果,实现人员优化60人,工时优化1242秒。

物流布局升级方面

按照工厂布局理念调整生产区域,初步实现模块化布局,并输出11项标准、22项原则在产业线复制推广。入场物流由单面进料升级为多面进料,实现入场物流零等待。场内物流实现大件走空,中小件小火车模式,门体工序采用行业内首条滚式驱动门体智能配送线,库存实时可视,智能按需配送,内板立体存储配送,U壳自动分型入库,与内胆智能匹配,门衬门壳模块一个流生产,AB线体布局优化项目实现短板变样板。

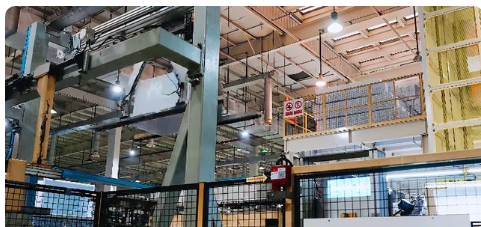

智能化升级方面

承接超级工厂战略,围绕“精益高效”、“高端柔性”进行升级,目前箱体发泡、U壳钣金、门壳钣金实现行业第一,吸附工序/总装工序达到行业领先水平。发泡工序颠覆为全自动翻转换模模式,换模时间由50分钟降低至3分钟,双层寄存柔性生产模式,成为全球自动化柔性程度最高的发泡线体。U壳工序由单型号生产颠覆为8种产品同时混流生产,门壳板金线模具自动识别、自动更换吸盘,实现4分钟快速换模技术,达成行业内柔性最高线体,为人单合一成为世界级物联网模式而努力。

通过探索大数据、人工智能、云计算等技术的应用解决人工决策效率和准确性问题。中一互联工厂不断进行柔性化、数字化、智能化的探索,成为老工厂向智能制造转型的样板工程。

广告、内容合作请点这里:寻求报道